La calidad y la productividad son elementos claves de la competitividad y sostenibilidad de las empresas en el mercado mundial. Sin embargo, la calidad y la productividad de cualquier compañía son el resultado de procesos de mejora continua.

En este sentido, ¿Cómo crear una cultura de mejora continua donde todos los empleados de tu compañía participen activamente? Kaizen podría ser la respuesta.

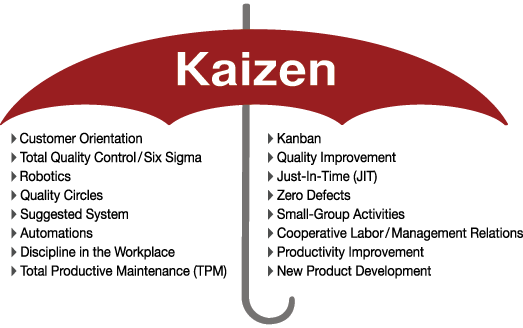

Kaizen es una herramienta de gestión que te permite identificar actividades que no tienen valor en los procesos examinados; lo que te conduce a la mejora de estos procesos dentro de cualquier organización (Morell et al., 2020).

Mediante el uso de la metodología Kaizen, las empresas de cualquier tamaño pueden volverse más eficientes y efectivas en sus operaciones sin interrupciones o con costos mínimos. En este artículo, queremos brindate los conceptos básicos de la filosofía Kaizen, además de recomendaciones para implementarlo en tu compañía.

¿Qué es Kaizen?

Kaizen es un enfoque para mejorar sus procesos y sistemas comerciales que se sustenta en realizar pequeños cambios en el lugar de trabajo de manera continua. Enfatiza la participación de todos los empleados en la revisión de las operaciones, la búsqueda de fallas en los procedimientos y la realización de mejoras en cualquier proceso existente; e implica estrategias tanto a corto como a largo plazo que tienen como objetivo crear una ventaja competitiva.

Hosono et al., (2020) definen a Kaizen como “un enfoque inclusivo y participativo para la mejora continua de la calidad y la productividad, sustentado en su filosofía distintiva y herramientas/métodos”.

Según Hargrave (2022), el concepto de Kaizen abarca una amplia gama de ideas entre las cuales se incluyen hacer que el ambiente de trabajo sea más eficiente y efectivo creando una atmósfera de equipo, mejorando los procedimientos cotidianos, asegurando el compromiso de los empleados y haciendo que el trabajo sea más satisfactorio, menos agotador y más seguro.

El concepto kaizen se basa en la idea de que las mejoras pequeñas y continuas son clave para impulsar un negocio exitoso; y alienta a las empresas a evaluar constantemente sus procesos y buscar formas de mejorarlos, ya sea en términos de ahorro de costos, productividad o calidad.

Daniel (2021) destaca que Kaizen fue desarrollado en el sector manufacturero para reducir los defectos, eliminar el desperdicio, aumentar la productividad, fomentar el propósito y la responsabilidad de los trabajadores y promover la innovación.

¿Qué significa Kaizen?

Kaizen es un término japonés que significa “buen cambio”, “cambio para mejorar” o “mejora”. Sin embargo, el significado más aceptado de Kaizen es “mejora continua”, a través de su asociación con la metodología y los principios Lean (Daniel, 2021).

Como filosofía, Kaizen promueve un pensamiento donde pequeños cambios incrementales crean un impacto en el tiempo; como una metodología, permite la mejora de áreas específicas de una empresa.

El propósito de Kaizen es mejorar la productividad; no obstante, también es un proceso que, cuando se realiza correctamente, humaniza el puesto de trabajo, elimina el trabajo duro y enseña a las personas a realizar experimentos en su trabajo usando el método científico.

Kaizen se basa en la cooperación y el compromiso y contrasta con los enfoques que utilizan cambios radicales o de arriba hacia abajo para lograr la transformación (Daniel, 2021).

Hosono et al., (2020) describe cinco atributos clave de Kaizen:

- Es un enfoque para la mejora continua.

- Trata sobre el incremento de la calidad y la productividad.

- Desarrolla enfoques inclusivos y participativos para mejorar la calidad y la productividad, mediante la alineación y adaptación de las estadísticas de control de calidad.

- Las herramientas y métodos Kaizen se han desarrollado en más de medio siglo, incluye: 5S, círculos de control de la calidad y justo a tiempo.

- Kaizen se ha diseminado entre las compañías, y es referido como Control Total de la Calidad y Gestión Total de la Calidad.

Principios de la filosofía Kaizen

Daniel (2021) destaca que ejecutar Kaizen requiere habilitar la mentalidad correcta en toda la empresa, y los 10 principios que son el núcleo de la filosofía son:

- Deja de lado las suposiciones.

- Se proactivo en la resolución de problemas.

- No aceptes el statu quo.

- Abandona el perfeccionismo y adopta una actitud de cambio iterativo y adaptativo.

- Busca soluciones a medida que encuentres errores.

- Crea un entorno en el que todos se sientan empoderados para contribuir.

- No aceptes el problema obvio; en su lugar, pregunta “por qué” cinco veces para llegar a la raíz del problema.

- Recoge información y opiniones de varias personas.

- Usa la creatividad para encontrar pequeñas mejoras de bajo costo.

- Nunca dejes de mejorar.

De acuerdo con Hargrave (2022) los principios de Kaizen conducen a tres resultados principales: eliminación de desperdicios (eficiencia económica), buen mantenimiento y estandarización.

Ventajas y desventajas de Kaizen

El método Kaizen puede ayudar a las empresas a lograr una mejora continua, reducir costos y lograr eficiencias rápidamente. También alienta a los empleados a tomar un papel activo en la búsqueda de formas de mejorar el proceso, lo que ayuda a fomentar un sentido de colaboración y trabajo en equipo. Además, fomenta un ambiente de aprendizaje, motivando así a los empleados a continuar con su buen trabajo.

En su investigación, Vesna et al., (2020) encontró que los beneficios más importantes de la implementación de kaizen son el empoderamiento de los empleados, el desarrollo de los empleados y la mejora del desempeño de la empresa.

Por otro lado, Kaizen a menudo se asocia con la gestión de calidad, lo que permite a las empresas mejorar la calidad general de sus productos y servicios. Esto se hace evaluando e identificando aquellas áreas de mejora o falta de eficiencia, con el fin de aumentar la eficacia de todos los procesos relacionados con la producción.

Sin embargo, como todo método, Kaizen también tiene una serie de desventajas entre las cuales destaca el aumento de la ansiedad en los empleados de la compañía. Al respecto, Yokozawa et al., (2021) examinaron el papel de la ansiedad en el comportamiento y el desempeño kaizen; y concluyeron que el rasgo de ansiedad influye positivamente en la iniciativa y perseverancia de los empleados, pero tiene un efecto negativo significativo en el desempeño kaizen.

Tabla 01. Ventajas y desventajas de Kaizen

| Ventajas | Desventajas |

| La mejora gradual puede crear un enfoque más débil para el cambio. | Es posible que las empresas con culturas de territorialismo y comunicación cerrada primero deban centrarse en los cambios culturales para crear un entorno receptivo. |

| Fomenta el escrutinio de los procesos para reducir los errores y el desperdicio. | Los eventos Kaizen a corto plazo pueden crear un estallido de entusiasmo que es superficial y de corta duración y, por lo tanto, no se mantiene. |

| Con menos errores, se minimizan las necesidades de supervisión e inspección. | Incremento de la ansiedad en el personal de la compañía durante un evento kaizen. |

| La moral de los empleados mejora porque Kaizen fomenta un sentido de valor y propósito. | |

| El trabajo en equipo aumenta a medida que los empleados piensan más allá de los problemas específicos de su departamento. | |

| El enfoque en el cliente se expande a medida que los empleados se vuelven más conscientes de los requisitos del cliente. | |

| Existen sistemas para garantizar que se fomenten las mejoras tanto a corto como a largo plazo. |

Cómo Implementar la Metodología Kaizen

Una vez que la organización ha identificado lo que necesita mejorar, puede comenzar a implementar la metodología Kaizen.

Vesna et al., (2020) destaca que los principales factores críticos de éxito identificados en la implementación del método Kaizen son: iniciar y evaluar los cambios y las ideas de los empleados, la gestión y el apoyo de los empleados, construir un sistema de evaluación adecuado, desarrollar un sistema de comunicación interna y orientación estratégica de los empleados al cambio.

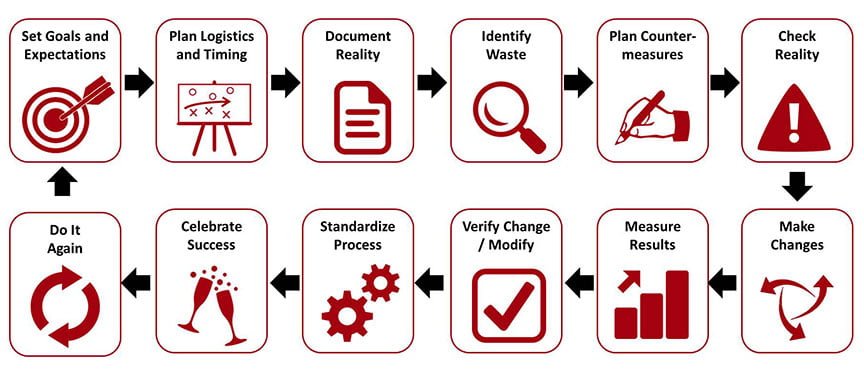

La implementación de la metodología Kaizen se basan en eventos que es un proceso que incluye:

- Establece objetivos y proporciona los antecedentes necesarios.

- Revisa el estado actual y desarrolla un plan de mejoras.

- Implementa las mejoras.

- Revisa y mejora lo que no funciona.

- Reporta los resultados y determina cualquier elemento de seguimiento.

El ciclo del proceso de Kaizen se denomina con frecuencia PDCA (Plan, Do, Check, y Act) o ciclo de Deming:

- Planificar: desarrollar una hipótesis.

- Hacer: ejecuta un experimento.

- Verificar: evaluar los resultados:

- Actuar: refina tu experimento.

Por su parte, Daniel (2021) hace las siguientes recomendaciones para implementar la metodología Kaizen en una compañía:

a. Involucra a los empleados: Promueve la participación de los empleados, esto ayudará a prepararlos para el cambio.

b. Encuentra problemas: Con los empleados recopila una lista de problemas y oportunidades potenciales.

c. Crea una solución: Anima a los empleados a ofrecer soluciones creativas, fomentando todo tipo de ideas. Elige una solución.

d. Prueba la solución: Implementa la solución elegida.

e. Analiza los resultados: En varios intervalos, verifica el progreso, con planes específicos sobre quién será el punto de contacto y cuál es la mejor manera de mantener comprometidos a los trabajadores.

f. Si los resultados son positivos, adopta la solución en toda la organización.

g. Repite los pasos de manera continúa, probando nuevas soluciones cuando corresponda o abordando nuevas listas de problemas.

Implementación de eventos Kaizen

EPA (2022) describe los siguientes pasos básicos para implementar un “evento” Kaizen:

Fase 1: Planificación y preparación

El primer desafío es identificar un área objetivo adecuada para un evento de mejora rápida. Tales áreas pueden incluir, por ejemplo, un proceso administrativo o área de producción, etc.

Una vez que se selecciona un proceso de producción o un proceso administrativo, se elige un problema más específico dentro de esa área para el enfoque del evento.

Para atender el problema los gerentes deben formar equipos que involucren a los trabajadores del área de trabajo. Todos los miembros del equipo deben estar familiarizados con el proceso de mejora rápida de la organización o recibir capacitación al respecto antes del “evento”.

Los eventos generalmente se organizan para durar entre uno y siete días, según la escala del proceso y el problema objetivo.

Fase 2: Implementación

El equipo primero trabaja para desarrollar una comprensión clara del “estado actual” del proceso objetivo para que todos los miembros del equipo tengan una comprensión similar del problema que están tratando de resolver.

Entre las técnicas más usadas para definir el estado actual e identificar los residuos de fabricación se tienen: “cinco porqués” y el Value Stream Mapping. A continuación un ejemplo del uso de la herramienta de los «cinco porqués»:

¿Por qué se detuvo la máquina?

Hubo una sobrecarga y se fundió el fusible.

¿Por qué hubo una sobrecarga?

El rodamiento no estaba suficientemente lubricado.

¿Por qué no estaba lo suficientemente lubricado?

La bomba de lubricación no estaba bombeando lo suficiente.

¿Por qué no estaba bombeando lo suficiente?

El eje de la bomba estaba desgastado y traqueteaba.

¿Por qué se desgastó el eje?

No había filtro conectado.

Una vez que se recopilan los datos, se analizan y evalúan para encontrar áreas de mejora. Los miembros del equipo identifican y registran todos los desperdicios observados, preguntando cuál es el objetivo del proceso y si cada paso o elemento agrega valor para alcanzar este objetivo.

Cuando has identificado y medido los desperdicios, o la actividad sin valor agregado, los miembros del equipo utilizan la técnica de “lluvia de ideas” sobre las opciones de mejora.

Las ideas consideradas más prometedoras son seleccionadas e implementadas.

Fase 3: Seguimiento

Una parte clave de un evento Kaizen es la actividad de seguimiento que tiene como objetivo garantizar que las mejoras sean sostenidas y no solo temporales. Después del evento, los miembros del equipo realizan un seguimiento rutinario de las medidas clave de rendimiento (métricas) para documentar las ganancias de mejora.

Las métricas a menudo incluyen tiempos de entrega y ciclo, tasas de defectos del proceso, pies cuadrados utilizados, etc.

Los eventos de seguimiento a veces se programan a los 30 y 90 días después del evento inicial para evaluar el desempeño e identificar las modificaciones de seguimiento que pueden ser necesarias para mantener las mejoras.

Lean Value Solutions International

Ejemplos de Kaizen

Fabricación de equipos médicos

Purwanto (2022) analizó la influencia de la cultura Gemba Kaizen y la implementación de 5S en el rendimiento de la fabricación de equipos médicos en Indonesia; y, concluye, que gemba kaizen tiene un efecto positivo y significativo.

Reducción de desechos

Goyal et al., (2019) describen el caso de una compañía de la India para mejorar el procedimiento de fabricación con muy bajo costo para reducir la generación de desechos de materiales peligrosos. El resultado de este proyecto Kaizen es la reducción de los desechos en 13.8%.

Conclusiones

Adoptar las filosofía Kaizen en tu compañía puede generar significativos impactos positivos en términos de gestión de la calidad, reducción de desperdicios, involucramiento de los empleados o ahorro de costos.

Sin embargo, implementar el método kaizen requiere un cambio de la «cultura» de tu organización para enfocarse en la mejora continua.

Referencias bibliográficas

Daniel Diann. 2021. Kaizen (continuous improvement). TechTarget

EPA. 2022. Lean Thinking and Methods – Kaizen. Environmental Protection Agency.

Goyal, A., Agrawal, R., Chokhani, R. K., & Saha, C. (2019). Waste reduction through Kaizen approach: A case study of a company in India. Waste Management & Research, 37(1), 102-107.

Hargrave Marshall. 2022. Kaizen: Understanding the Japanese Business Philosophy. Investopedia.

Hosono, A., Page, J., & Shimada, G. (2020). Workers, managers, productivity: Kaizen in developing countries (p. 327). Springer Nature.

Morell-Santandreu, Oscar, Cristina Santandreu-Mascarell, and Julio García-Sabater. 2020. «Sustainability and Kaizen: Business Model Trends in Healthcare» Sustainability 12, no. 24: 10622. https://doi.org/10.3390/su122410622

Purwanto, Agus, Do Gemba Kaizen and 5S Reinforce Medical Equipment Manufacturing Performance? (2020). European Journal of Molecular & Clinical Medicine 2020, Available at SSRN: https://ssrn.com/abstract=3986995

Vesna Janjić, Mirjana Todorović & Dejan Jovanović (2020) Key Success Factors and Benefits of Kaizen Implementation, Engineering Management Journal, 32:2, 98-106, DOI: 10.1080/10429247.2019.1664274

Yokozawa, K., Nguyen, H.A. and Tran, T.B.H. (2021), «Role of personal anxiety in individual kaizen behaviour and performance: evidence from Japan«, International Journal of Operations & Production Management, Vol. 41 No. 6, pp. 942-961. https://doi.org/10.1108/IJOPM-09-2020-0670