El término Poka Yoke, traducido del japonés como «a prueba de errores», es una filosofía y técnica diseñada para minimizar o eliminar los errores humanos en los procesos. Esta metodología fue introducida por Shigeo Shingo en el contexto de Lean Manufacturing, revolucionando la forma en que las organizaciones gestionan la calidad y la eficiencia.

Imagina una línea de producción donde un pequeño error puede generar una cascada de problemas, desde productos defectuosos hasta pérdidas económicas significativas. El Poka Yoke aborda esta realidad mediante soluciones simples pero efectivas que garantizan que las operaciones se realicen correctamente desde el principio. Este método se puede emplear en diversas industrias, incluyendo la manufactura y servicios (Prabowo y Aisyah, 2020).

Existen muchos ejemplos de poka yoke en la vida cotidiana, como los cinturones de seguridad en los coches, los enchufes USB que solo se pueden insertar de una forma, las lavadoras que no empiezan si la puerta está abierta y las funciones de autocorrección en los procesadores de texto. En este artículo, exploraremos en profundidad qué es el Poka-Yoke, su importancia en la industria, y cómo implementarlo para alcanzar la excelencia operativa.

¿Qué es un Poka Yoke?

Poka yoke es un término japonés que significa «a prueba de errores» o «prevención de errores». También se le conoce como «función de forzamiento» o «restricción de modelado del comportamiento».

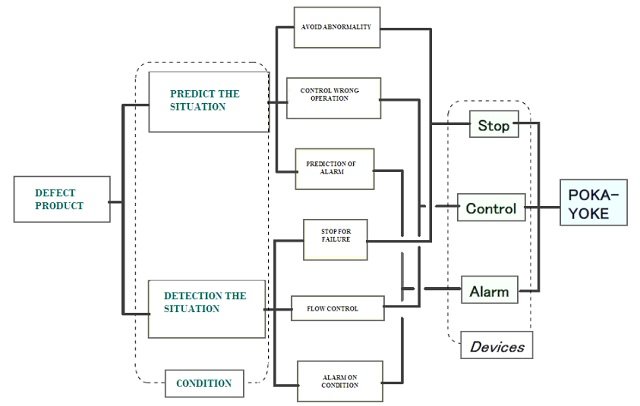

Lazarevic et al., (2019) reporta que Poka Yoke se podría definir como “un sistema de control donde la aparición de errores y su propagación hasta el cliente se pueden prevenir de forma pasiva o activa”. El objetivo principal de poka-yoke es evitar errores humanos y defectos en un proceso, ya sea impidiendo que ocurran, corrigiéndolos o señalándolos inmediatamente. Los poka-yokes son mecanismos diseñados para eliminar errores haciendo prácticamente imposible cometerlos en un proceso dado.

La clave del éxito de Poka Yoke radica en la detección temprana de defectos, el análisis de sus causas y la implementación de mecanismos a prueba de errores que minimicen la dependencia de la habilidad humana (Biswas y Chakraborty, 2016).

Origen de Poka Yoke

El concepto fue formalizado por Shigeo Shingo como parte del Sistema de Producción de Toyota (TPS) en la década de 1960. Inicialmente, se llamó «baka-yoke» (a prueba de tontos), pero luego se cambió a «poka-yoke» para evitar ofender a los trabajadores.

Funciones de Poka-Yoke

- Función de advertencia: Señala que está a punto de ocurrir un error o que ya ha ocurrido mediante alertas visuales, sonoras o de otro tipo. Por ejemplo, un zumbido o una luz.

- Función de control: Detiene un proceso si se detecta un error o si las condiciones no son correctas, impidiendo que se siga adelante hasta que el error se corrija. Por ejemplo, una máquina que no arranca si una pieza no está colocada correctamente.

Beneficios de Poka-Yoke

Los beneficios de poka-yoke son numerosos y se extienden a diversas áreas, incluyendo la calidad, eficiencia, seguridad y costos. Prabowo y Aisyah (2020) destacan que el uso del método Poka Yoke es influyente en la prevención de errores humanos, el aumento de la utilización y eficiencia de las máquinas, la reducción de averías y los defectos del producto.

Aquí te presento algunos de los beneficios más importantes, basado en la literatura científica:

- Reducción de errores y defectos: Los sistemas poka yoke están diseñados para prevenir errores o hacerlos evidentes de inmediato. Al eliminar errores en la fuente, se disminuye la producción de defectos, lo que mejora la calidad del producto final. La meta del poka-yoke es lograr un 100% de calidad, encontrando y corrigiendo los defectos desde su origen.

- Disminución del desperdicio: Al prevenir errores y defectos, los poka-yokes reducen la necesidad de retrabajos. Esto implica menos desperdicio de materiales, tiempo y esfuerzo, optimizando el uso de recursos y reduciendo costos.

- Menor tiempo de capacitación: Los procesos diseñados con poka-yoke son más fáciles de seguir y difíciles de hacer incorrectamente. Esto reduce la dependencia de la memoria o habilidades especiales de los trabajadores, acortando el tiempo de entrenamiento necesario para que puedan realizar sus tareas de manera efectiva.

- Mejora de la seguridad: Los poka yokes pueden integrarse con sistemas de seguridad para prevenir accidentes laborales. Al hacer imposible el uso incorrecto de herramientas o máquinas, se protegen los trabajadores de posibles lesiones. Por ejemplo, una máquina no arranca hasta que el operador se encuentra en una zona segura.

- Aumento de la productividad: Con menos errores, menos tiempo de capacitación, y menos tiempo dedicado a retrabajos, la productividad general de los procesos mejora. Los poka-yokes ayudan a que los procesos sean más eficientes al eliminar ambigüedades y reducir tiempos de inactividad.

- Mejora continua: Los poka-yokes se aplican de forma continua, no solo para abordar problemas puntuales, sino para crear soluciones que previenen la recurrencia de errores. Esto promueve una cultura de mejora continua en la empresa.

- Control de calidad integrado: Los poka-yokes permiten realizar un control de calidad integrado en el mismo proceso. En lugar de depender de inspecciones posteriores, se asegura que la calidad se construye en cada etapa, detectando errores en el momento en que se producen.

- Prevención de productos defectuosos: Al evitar o detectar errores a tiempo, se previene que productos defectuosos lleguen a los clientes, lo que mejora la satisfacción y reputación de la empresa.

- Reducción de costos: En general, al reducir errores, desperdicios, y retrabajos, y al mejorar la productividad, los poka-yokes contribuyen a una reducción significativa de los costos para la empresa.

Los poka-yokes son herramientas fundamentales para optimizar procesos, reducir errores, mejorar la calidad, la seguridad, y la eficiencia en diversas áreas, lo que contribuye al éxito general de una empresa.

Tipos de Poka Yoke

Los poka-yoke se pueden clasificar de diferentes maneras, según su método de acción y su función dentro del proceso. Aquí te presento los tipos principales de poka-yoke, según la literatura científica:

Según el método de detección y prevención de errores

- Método de Contacto: Este método detecta errores mediante la verificación de las características físicas del producto, como su forma, tamaño, color o posición. Se utilizan mecanismos que están en contacto directo con la pieza para detectar desviaciones. Por ejemplo, un sensor que verifica que una pieza esté colocada correctamente en un dispositivo o una guía física que impide que una pieza se coloque de forma incorrecta. Este método es útil en situaciones de repetición rápida, producción infrecuente o en entornos con condiciones adversas.

- Método de Valor Fijo (o Número Constante): Este método se utiliza cuando se requiere un número específico de acciones o repeticiones para completar una tarea. El sistema alerta al operario si no se ha realizado el número correcto de movimientos o si faltan partes. Por ejemplo, un contador que asegura que se han colocado todos los tornillos necesarios o un sistema que libera la cantidad exacta de partes necesarias para una operación.

- Método de Paso de Movimiento (o Secuencia): Este método asegura que los pasos de un proceso se realicen en el orden correcto. Se utilizan sistemas que verifican que cada paso se complete antes de pasar al siguiente. Por ejemplo, una lista de verificación digital que guía al operario o un sistema que impide que una máquina avance al siguiente paso si no se ha completado el paso anterior.

Según la función del Poka-Yoke en el proceso

- Función de Advertencia: Estos poka-yokes señalan que está a punto de ocurrir un error o que ya ha ocurrido. Utilizan señales sensoriales como luces, zumbidos, alarmas visuales o de otro tipo para alertar al operario del problema. El objetivo es prevenir errores adicionales y corregir los ya existentes.

- Función de Control: Estos poka-yokes detienen el proceso si se detecta un error o si las condiciones no son correctas. Impiden que se continúe con el proceso hasta que se corrija el error o se cumplan las condiciones requeridas. Este método es más poderoso que el de advertencia ya que evita que se generen más defectos en serie.

Es importante destacar que los poka yoke pueden combinar diferentes métodos y funciones para lograr una mayor eficacia en la prevención de errores. El objetivo principal es eliminar los errores en su origen para garantizar la calidad y la eficiencia en los procesos.

Según el momento y la forma en que se aplican

Lazarevic et al., (2019) propuso una nueva forma de clasificación de los Poka-Yoke basados en el momento y la forma en que se aplican en el proceso de trabajo, los mismos que se resumen a continuación:

- Dispositivos Poka Yoke Pasivos (PPY): Utilizan señales de advertencia visuales o auditivas para alertar sobre posibles errores durante el proceso, pero no impiden que estos ocurran.

- Dispositivos Poka-Yoke Preventivos Activos (APPY): Se utilizan para evitar que ocurran errores desde el inicio de la operación, asegurando que no haya productos defectuosos al final.

- Dispositivos Poka Yoke de Detección Activa (ADPY): Utilizan dispositivos electromecánicos para detectar productos defectuosos, impidiendo que lleguen a los clientes, pero requieren corrección.

- Poka-Yoke Híbrido Preventivo Activo (HAPPY): Combinan elementos pasivos (señales audiovisuales) y activos (elementos mecánicos) para prevenir errores y aumentar la eficiencia del trabajador.

- Poka Yoke Híbrido de Detección Activa (HADPY): Combinan elementos pasivos y activos para detectar productos defectuosos.

Finalmente, Stadnicka y Antonelli (2024) proponen una clasificación de las técnicas Poka-Yoke basada en su función, tarea, meta y efectividad en la prevención de errores; ellos utilizan esta clasificación para desarrollar un Gráfico de Clasificación que permite evaluar y priorizar diferentes técnicas Poka Yoke.

Ejemplos de Poka Yoke en la industria

Los poka-yoke se utilizan en una variedad de contextos, desde la manufactura hasta la vida cotidiana. Los dispositivos Poka-Yoke se caracterizan por ser simples, económicos y fáciles de implementar, enfocándose en la prevención o detección de errores en su origen. Estos son algunos ejemplos de poka-yoke, basados en la literatura científica:

Industria Automotriz

- Detección de la colocación correcta de una pieza: En el proceso de configuración de una fresadora, se introdujo un dispositivo óptico para detectar la correcta colocación de un objeto.

- Ensamblaje de ejes: Se implementó un sistema con controladores lógicos y sensores para el ensamblaje de ejes de vehículos de dos ruedas. Este sistema elimina errores del operario y activa una alarma si surge algún problema.

- Soldadura de tuercas: Se utilizó una plantilla Poka Yoke como mecanismo de detección para evitar errores en la soldadura de tuercas.

- Inspección de pintura: Se mejoró el proceso de inspección de pintura de automóviles mediante un sistema de destello que incluye robots con detectores de sensores y cámaras inteligentes conectadas a una red de PC para rastreo de piezas e inspección de color.

- Moldeo: Se utilizaron pasadores y topes para prevenir errores durante el proceso de moldeo de una empresa en Malasia.

- Deformación de la fijación de soldadura: En una empresa automotriz en Taiwán, se utilizó un tope para resolver el problema de deformación de la fijación de soldadura.

- Control de variación de cilindros: Se aplicó Poka Yoke para controlar la variación de cilindros de deslizamiento en una empresa de India, utilizando un dispositivo digital para medir la separación entre la rueda y la cara del producto y un indicador para mostrar la posición de la corredera de la rueda.

- Inspección de piezas de automóviles: Se utilizó un sensor en una máquina pulidora de ejes de automóviles para detectar orificios en una pieza.

- Dispositivo de soldadura: Para prevenir errores durante el proceso de soldadura en la fabricación de una pieza llamada «paleta de transporte,» se implementó un dispositivo Poka Yoke que impide continuar el proceso si las dos piezas a soldar están mal alineadas.

- Bălan y JanŃă (2019) presentan una metodología para aplicar la herramienta Poka-Yoke en la solución de problemas de calidad identificados dentro de una organización de la industria automotriz, ellos describen el proceso de fabricación de la pieza, y se analizan las operaciones desde un punto de vista cualitativo. Ellos proponen un dispositivo Poka-Yoke de interdicción para solucionar el problema de calidad en el puesto de trabajo. El dispositivo impide que se continúe la operación si se detecta una no conformidad.

Logística

- Se utilizan dispositivos de escaneo inalámbricos que detienen el proceso si se selecciona un envío incorrecto, eliminando errores humanos.

- Ensamblaje: Los dispositivos Poka-Yoke, controlados por controladores lógicos programables, se utilizan para apoyar a los operarios en los procesos de ensamblaje.

Industria de la Construcción

Los dispositivos Poka Yoke pueden ser útiles por razones de seguridad, aunque tienen poco impacto en la variabilidad.

Software y Servicios

Se utilizan sistemas de diagnóstico por computadora, interruptores de límite y Poka Yoke de paso de movimiento para alertar a los especialistas en recuperación de vehículos.

Salud

- Se emplean jeringas precargadas y cajas de píldoras con una sola dosis para prevenir errores en la administración de medicamentos.

- Un bloqueo de sangre que solo permite el uso con el código de la pulsera del paciente, y frenos automáticos de sillas de ruedas son ejemplos de mecanismos a prueba de errores.

Personas con discapacidad

- Se diseñó un controlador Poka-Yoke para mejorar los procesos de pesaje y conteo para personas con discapacidades cognitivas, utilizando software con modos de pesaje, conteo y sensor.

Estos ejemplos ilustran la versatilidad de los dispositivos Poka-Yoke y cómo se pueden adaptar a diferentes contextos para mejorar la calidad y seguridad del trabajo. Los dispositivos Poka-Yoke se caracterizan por ser simples, económicos y fáciles de implementar, enfocándose en la prevención o detección de errores en su origen.

Poka Yoke en Lean Manufacturing: prevención de errores y mejora continua

El Poka-Yoke es un pilar esencial en el Lean Manufacturing, una metodología que busca eliminar desperdicios y optimizar los procesos. La naturaleza humana es proclive a cometer errores, ya sea por fatiga, distracción o falta de conocimiento.

Husár et al., (2023) demostró cómo las herramientas de producción lean y el método Poka Yoke pueden desarrollar de manera efectiva empresas de fabricación inteligentes.

Los Principios Fundamentales

- Prevención antes que Corrección: El enfoque del Poka-Yoke es detectar errores antes de que sucedan, minimizando el impacto negativo en la producción.

- Simplicidad en el Diseño: Las soluciones deben ser intuitivas y fáciles de implementar.

Relación con los «Desperdicios»

El Poka-Yoke está alineado con los principios de Lean, ayudando a eliminar defectos, reprocesos y tiempos muertos, tres de los desperdicios más costosos en la producción.

Un ejemplo clásico es el diseño de conectores eléctricos que solo encajan de una manera, evitando fallas de ensamblaje.

Poka-Yoke y su Relación con Seis Sigma

El Poka-Yoke es una herramienta que complementa perfectamente la metodología Seis Sigma, cuyo objetivo es minimizar la variación y los defectos en los procesos.

Cómo se Integran

- Seis Sigma utiliza datos y análisis para identificar áreas problemáticas.

- Poka-Yoke implementa soluciones prácticas para prevenir defectos.

Juntos, forman una combinación poderosa para mejorar la calidad en todos los niveles.

Poka-Yoke y FMEA

Poka Yoke y FMEA son herramientas complementarias que, cuando se integran, pueden mejorar significativamente la calidad del producto y del proceso al eliminar errores y defectos (Puvanasvaran et al., 2014); en este sentido, la integración de Poka Yoke en FMEA guía a los ingenieros hacia acciones y controles adecuados para cada posible falla.

FMEA ayuda a predecir y prevenir problemas a través de controles o métodos de detección adecuados, mientras que Poka Yoke se enfoca en la detección y corrección de errores antes de que se conviertan en defectos.

Cómo Implementar un Sistema Poka-Yoke: Paso a Paso

La implementación de un sistema poka-yoke es un proceso que requiere análisis, creatividad y un enfoque sistemático para identificar y prevenir errores. Estos son los pasos y consideraciones clave para implementar un sistema poka-yoke de manera efectiva:

Análisis del Proceso

- Obtener o crear un diagrama de flujo del proceso: El primer paso es comprender completamente el proceso que se quiere mejorar. Esto implica crear o analizar un diagrama de flujo detallado para identificar cada paso y sus posibles puntos de falla.

- Identificar los puntos de error: Analizar cada paso del proceso para detectar dónde y cuándo es más probable que ocurran errores humanos. Se debe prestar especial atención a los procesos que dependen de la atención, habilidad o experiencia del trabajador, así como a los puntos de transferencia entre trabajadores. También se deben considerar los errores que podrían generar problemas mayores más adelante en el proceso.

Identificación de la Causa Raíz

- Determinar el origen del error: Una vez que se han identificado los puntos de error, es importante investigar la causa raíz de cada posible error. Este paso es fundamental para desarrollar soluciones que aborden la fuente del problema y prevengan su recurrencia.

Selección de la Estrategia Poka-Yoke:

- Considerar los métodos de eliminación, reemplazo y facilitación: Para cada error potencial, se deben considerar diferentes estrategias de poka-yoke, comenzando con las más efectivas:

- Eliminación: Eliminar el paso que causa el error por completo, rediseñando el producto o proceso.

- Reemplazo: Reemplazar el paso por otro que sea a prueba de errores.

- Facilitación: Hacer que la acción correcta sea más fácil de realizar que la incorrecta.

- Considerar métodos de detección y mitigación: Si no es posible eliminar o prevenir completamente el error, se deben considerar métodos para detectarlo y minimizar sus efectos:

- Métodos de Inspección: Implementar la inspección sucesiva, autoinspección, o inspección en la fuente para detectar errores lo antes posible.

- Funciones de ajuste (setting): Utilizar métodos de contacto, valor fijo, o paso de movimiento para inspeccionar parámetros y atributos del producto.

- Funciones reguladoras: Utilizar funciones de advertencia (alarmas, luces) o funciones de control (detener el proceso) para señalar errores.

Diseño e Implementación

- Elegir los dispositivos o métodos más adecuados: Seleccionar el tipo de poka yoke que mejor se adapte a cada error específico, considerando los tipos principales:

- Método de contacto: Usar guías físicas, sensores de contacto o sistemas que detecten las características físicas de una pieza.

- Método de valor fijo: Utilizar contadores o sistemas que aseguren un número específico de acciones.

- Método de paso de movimiento: Utilizar listas de verificación o sistemas digitales que guíen al operador a través de los pasos del proceso.

- Crear un diseño simple y económico: Los dispositivos poka-yoke deben ser simples, de bajo costo y fáciles de mantener. Deben ser parte integral del proceso, colocándose cerca de donde ocurren los errores para brindar una respuesta inmediata.

- Integrar el Poka-Yoke en el proceso: Incorporar los mecanismos de poka-yoke de manera que no añadan complejidad innecesaria al proceso, sino que lo hagan más fácil de realizar correctamente.

- Usar soluciones creativas y de bajo costo: Encontrar maneras ingeniosas de prevenir errores sin requerir grandes inversiones, ya que los poka-yokes pueden ser tanto una ciencia como un arte.

Evaluación, Pruebas y Ajustes

- Evaluar los dispositivos y métodos: Saurin et al., (2012) propuso un marco para evaluar los dispositivos poka-yoke (PD) se centra en los procesos de diseño, operación y mantenimiento de estos dispositivos, en lugar de enfocarse en los resultados de dichos procesos. El marco abarca tanto los dispositivos diseñados para el control de calidad como aquellos destinados a controlar los riesgos para la salud y seguridad en el trabajo.

- Los atributos que proporcionan características a prueba de fallos son:

- FS1: El poka-yoke tiene tanto una función de control como una función de advertencia altamente visible.

- FS2: El poka yoke se utiliza como medio para realizar una inspección en origen.

- FS3: Todos los modelos de producto son inspeccionados por el poka-yoke y, para cada uno de ellos, se inspecciona el 100% de las piezas.

- FS4: El funcionamiento del poka-yoke no requiere ninguna acción por parte del operador específicamente para este fin.

- FS5: El poka-yoke no crea nuevas oportunidades para errores involuntarios por parte de los operadores.

- FS6: El poka yoke no pone en riesgo la salud y seguridad de los trabajadores.

- FS7: El plan de mantenimiento del poka-yoke establece que, si es necesario, se calibra o se sustituye periódicamente.

- FS8: El plan de mantenimiento del poka yoke establece, al inicio de cada turno, una prueba para verificar su eficacia.

- Los atributos de mejores prácticas para el diseño, implementación y mantenimiento de los dispositivos poka yoke son:

- BP1: La empresa cuenta con criterios formales y objetivos para elegir las operaciones en las que se debe utilizar un poka-yoke.

- BP2: Durante la fase de diseño, se realizó una evaluación cuantitativa formal del costo-beneficio del poka yoke y, durante el funcionamiento a escala real, su rendimiento coincidió con los beneficios esperados.

- BP3: El poka-yoke fue diseñado por un equipo multifuncional (por ejemplo, representantes de las áreas de calidad y operadores de primera línea), que celebró reuniones formales de diseño.

- BP4: Existe un documento que detalla cómo funciona el poka yoke, disponible en la estación de trabajo donde se utiliza.

- BP5: Existe un área, visible para los supervisores y operadores de la estación de trabajo que utiliza el poka-yoke, dedicada a almacenar las piezas defectuosas identificadas por el poka-yoke.

- BP6: Existen ayudas visuales (por ejemplo, carteles), estandarizadas, que identifican la existencia de un poka yoke en la operación.

- BP7: Existen registros históricos del mantenimiento correctivo y preventivo del poka-yoke.

- Probar los dispositivos y métodos: Una vez implementado el sistema poka-yoke, es fundamental probarlo y ajustarlo según sea necesario. Se debe observar si el sistema funciona como se espera y si está logrando reducir los errores de manera efectiva.

Monitoreo y Mejora Continua

- Medir la efectividad: Se debe realizar un seguimiento continuo de los indicadores clave de desempeño, como tasas de error, calidad del producto y eficiencia de producción, para medir la efectividad del sistema poka yoke.

- Mantener y mejorar continuamente: El poka-yoke es un proceso continuo. Se deben mantener y mejorar los procesos y dispositivos implementados, adaptándolos a los cambios y nuevas oportunidades de mejora.

Consideraciones Adicionales

- Involucrar a las personas adecuadas: Reunir a las personas involucradas en el proceso, incluyendo operadores y expertos en poka-yoke, para discutir y analizar el proceso.

- No culpar a los operadores: En lugar de culpar a los operadores por los errores, se debe buscar soluciones que prevengan los errores desde el diseño del proceso.

- Capacitación y comunicación: Es fundamental capacitar a los trabajadores sobre el uso y propósito de los sistemas poka yoke, así como comunicar cualquier cambio o mejora en los procesos.

Siguiendo estos pasos, las empresas pueden implementar sistemas poka-yoke efectivos que reduzcan los errores, mejoren la calidad, aumenten la eficiencia y creen entornos de trabajo más seguros. El objetivo es hacer que los procesos sean lo más a prueba de errores posible, aprovechando la creatividad y la innovación para lograr la mejora continua.

El Futuro del Poka-Yoke: Automatización y Tecnología

Con el avance de la automatización y la inteligencia artificial, el Poka-Yoke está evolucionando hacia soluciones más sofisticadas:

- Sensores IoT que monitorean procesos en tiempo real.

- Sistemas de visión artificial para detectar defectos con alta precisión. Martinelli et al., (2022) implementó un sistema Poka Yoke inteligente basado en visión artificial que resultó ser una solución efectiva y de bajo costo para prevenir errores de ensamblaje, lo que se tradujo en un aumento significativo de la productividad y una mejora en la calidad del producto final.

- Plataformas de análisis predictivo que anticipan problemas antes de que ocurran.

Al respecto, Lv et al., (2022) adopto las fallas de los equipos en la tecnología Poka Yoke y diseño un algoritmo de identificación y corte de fallas basado en el aprendizaje activo de los gemelos digitales; mientras que Widjajanto et al., (2020) y Wolniak (2024) destacan que el método poka-yoke y la Industria 4.0 (I4.0) pueden complementarse mutuamente, debido a que la I4.0 ofrece nuevas herramientas que pueden mejorar la eficacia del poka-yoke en la prevención de errores.

Conclusión

El Poka-Yoke no solo es una técnica para prevenir errores; es una filosofía que promueve la excelencia operativa y el respeto por las personas. Al implementar esta metodología, las organizaciones pueden alcanzar nuevos niveles de calidad, productividad y satisfacción del cliente.

Ahora, más que nunca, ¿Estás listo para integrar el Poka Yoke en tu organización? Los resultados valen la pena.

Referencias bibliográficas

Bălan, E., & JanŃă, L. M. (2019). SOLVING QUALITY PROBLEMS WITH THE POKA-YOKE TOOL ASSISTANCE. CASE STUDY. Annals of the Academy of Romanian Scientists Series on Engineering Sciences, 11(1), 5.

Biswas, A. C., & Chakraborty, A. (2016). Using Poka-Yoke for the development of SMEs. American Journal of Engineering Research (AJER), 5(9), 15-18.

Husár, J., Hrehova, S., Trojanowski, P., Wojciechowski, S., Kolos, V. (2023). Perspectives of Lean Management Using the Poka Yoke Method. In: Ivanov, V., Trojanowska, J., Pavlenko, I., Rauch, E., Pitel, J. (eds) Advances in Design, Simulation and Manufacturing VI. DSMIE 2023. Lecture Notes in Mechanical Engineering. Springer, Cham. https://doi.org/10.1007/978-3-031-32767-4_12

Lazarevic, M., Mandic, J., Sremcev, N., Vukelic, D., & Debevec, M. (2019). A systematic literature review of Poka-Yoke and novel approach to theoretical aspects. Strojniski Vestnik/Journal of Mechanical Engineering, 65(7-8), 454-467.

Lv, Z., Guo, J., & Lv, H. (2022). Safety poka yoke in zero-defect manufacturing based on digital twins. IEEE transactions on industrial informatics, 19(2), 1176-1184.

Martinelli, M., Lippi, M., & Gamberini, R. (2022). Poka Yoke Meets Deep Learning: A Proof of Concept for an Assembly Line Application. Applied Sciences, 12(21), 11071. https://doi.org/10.3390/app122111071

Prabowo, R. F., & Aisyah, S. (2020). Poka-Yoke Method Implementation in Industries: A Systematic. IJIEM (Indonesian Journal of Industrial Engineering & Management) Vol 1 No 1 February 2020, 12-24

Puvanasvaran, A. P., Jamibollah, N., & Norazlin, N. (2014). Integration of poka yoke into process failure mode and effect analysis: A case study. American Journal of Applied Sciences, 11(8), 1332.

Saurin, T. A., Ribeiro, J. L. D., & Vidor, G. (2012). A framework for assessing poka-yoke devices. Journal of Manufacturing Systems, 31(3), 358-366. https://doi.org/10.1016/j.jmsy.2012.04.001

Stadnicka, D., & Antonelli, D. (2024). Classification Graph of Poka-Yoke Techniques for Industrial Applications: Assembly Process Case Studies Effectiveness Evaluation. Technologia i Automatyzacja Montazu (Assembly Techniques and Technologies), 124(2), 18-28.

Widjajanto, S., Purba, H. H., & Jaqin, S. C. (2020). Novel POKA-YOKE approaching toward industry-4.0: A literature review. Operational Research in Engineering Sciences: Theory and Applications, 3(3), 65–83. https://doi.org/10.31181/oresta20303065w

Wolniak, R. (2024). The usage of Poka-Yoka in industry 4.0 conditions. Zeszyty Naukowe. Organizacja i Zarzadzanie/Politechnika Slaska.

Editor y fundador de «Innovar o Morir». Milthon es Máster en Gestión de la Ciencia y la Innovación por la Universidad Politécnica de Valencia, con diplomas de especialización en Innovación Empresarial (UPV) y Gestión de la Innovación Orientada al Mercado (UPCH-Universitat Leipzig). Cuenta con experiencia práctica en la gestión de la innovación, habiendo liderado la Unidad de Innovación en Pesca del Programa Nacional de Innovación en Pesca y Acuicultura (PNIPA) y trabajado como consultor en diagnóstico para innovación abierta y vigilancia tecnológica. Cree firmemente en el poder de la innovación y la creatividad como motores de cambio y desarrollo.