El análisis de causa raíz (Root Cause Analysis) es una metodología fundamental en la gestión de calidad, la resolución de problemas y la mejora continua. Esta es una herramienta de gestión valiosa que puede ser fácilmente aprendida por los gerentes y el personal de primera línea (Peerally et al., 2017), el personal de atención a la salud (Singh et al., 2024), las firmas de auditoría, a los reguladores, a los responsables de las políticas (Groot, 2021) entre otros profesionales y técnicos, para solucionar problemas.

La metodología del análisis de causa raíz ofrece la oportunidad de aprender de los eventos adversos pasados y evitar que vuelvan a ocurrir en el futuro (Groot, 2021). Este artículo te guiará por los conceptos, herramientas y aplicaciones prácticas del ACR, incluyendo ejemplos en industrias como la salud, manufactura y gestión de proyectos. Aprenderás qué es, cómo implementarlo y por qué es esencial para el éxito organizacional.

¿Qué es el Análisis de Causa Raíz?

El análisis de causa raíz (ACR) es un enfoque sistemático para identificar la causa principal de un problema, eliminándola para prevenir que vuelva a ocurrir. De acuerdo con Oliveira et al., (2023) el análisis de causa raíz (ACR) es el proceso mediante el cual encontramos la verdadera causa de un problema; en el mismo sentido, Shaqdan et al., (2014) destaca que ACR es un enfoque retrospectivo utilizado para determinar la “causa raíz” de un problema que ya ha ocurrido.

A diferencia de los métodos que solo abordan los síntomas, el Análisis de causa raíz profundiza en el «por qué» detrás de un fallo, asegurando soluciones efectivas y sostenibles.

¿Cuál es el objetivo del Análisis de Causa Raíz?

El principal objetivo del ACR es prevenir la recurrencia del problema. Esto se logra identificando y eliminando las causas subyacentes. Este enfoque garantiza que las organizaciones no solo resuelvan los problemas inmediatos, sino que implementen medidas preventivas sólidas.

Doggett (2005) destaca que las herramientas de análisis de causa raíz también deben promover el enfoque, estimular el debate, ser legibles cuando estén completas y tener mecanismos para evaluar la integridad de los hallazgos del grupo.

Beneficios de usar el Análisis de la Causa Raíz

Pargaonkar (2023) describe que los principales beneficios de emplear el análisis causa raíz son:

- Soluciones sustentables: abordar las causas raíz garantiza que los defectos no solo se solucionen temporalmente, sino que se evite que vuelvan a aparecer en el futuro.

- Mejora de procesos: descubrir deficiencias de procesos a través del análisis de causas raíz permite perfeccionarlos, lo que conduce a prácticas de desarrollo más sólidas.

- Aprendizaje continuo: los conocimientos obtenidos a partir del análisis de causas raíz contribuyen al aprendizaje organizacional, lo que permite a los equipos

tomar decisiones informadas y evitar repetir errores.

- Mitigación de riesgos: al abordar los problemas centrales, el análisis de causa raíz minimiza el riesgo de que defectos similares provoquen interrupciones en proyectos futuros.

Pasos para Realizar un Análisis de Causa Raíz

- Definir el problema: Documenta qué ocurrió, cuándo, dónde y cuál fue el impacto.

- Recopilar datos: Reúne evidencia objetiva como registros, testimonios y mediciones.

- Identificar las posibles causas: Usa herramientas como diagramas de espina de pescado.

- Determinar la causa raíz: Realiza análisis más profundos como los 5 Porqués.

- Desarrollar soluciones: Diseña acciones correctivas que aborden las causas reales.

- Implementar y monitorear: Aplica las soluciones y evalúa su efectividad a largo plazo.

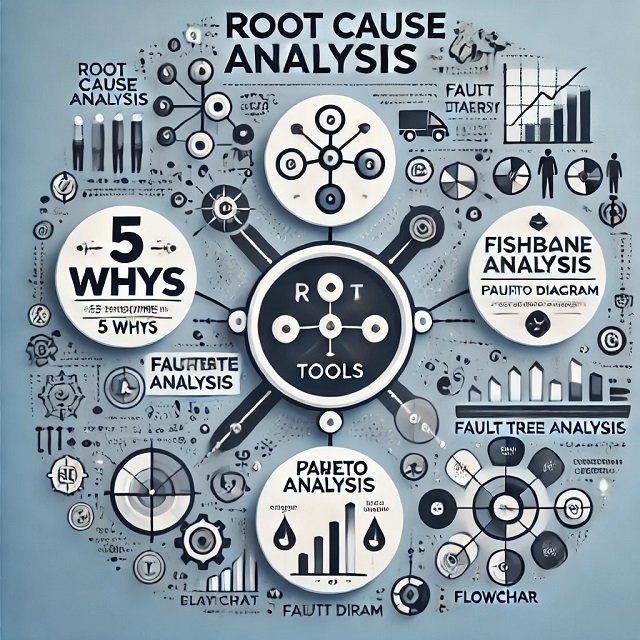

Herramientas Clave para el Análisis de Causa Raíz

Entre las herramientas más eficaces para el Análisis de causa raíz se encuentran:

5 Porqués (5 Why Analysis)

El método de los 5 Porqués es una herramienta sencilla pero poderosa utilizada en el análisis de causa raíz (ACR). Esta técnica se basa en la premisa de que detrás de cada problema evidente hay una cadena de causas subyacentes, y que al preguntar «¿por qué?» de forma sucesiva, es posible identificar la causa raíz. Aunque no siempre son necesarias exactamente cinco preguntas, este número suele ser suficiente para llegar al núcleo del problema.

A continuación, se detalla el ejemplo planteado, desglosando el proceso de los 5 Porqués en un caso práctico:

- ¿Por qué ocurrió el defecto?

Respuesta: Porque el material utilizado en la producción era inadecuado.

Análisis: Este es el síntoma inicial. Para comprender por qué se usó material inadecuado, es necesario indagar más profundamente. - ¿Por qué se usó material inadecuado?

Respuesta: Porque el proveedor no fue verificado correctamente antes de realizar el pedido.

Análisis: Esto apunta a un fallo en el proceso de selección o evaluación de proveedores. - ¿Por qué no se verificó el proveedor?

Respuesta: Porque no existe un procedimiento estándar para la verificación de proveedores.

Análisis: Aquí se identifica un problema sistémico: la falta de un protocolo formal. - ¿Por qué no existe un procedimiento estándar para la verificación de proveedores?

Respuesta: Porque la empresa no ha priorizado la creación de políticas formales para garantizar la calidad de los proveedores.

Análisis: Esto refleja un problema de gestión o enfoque estratégico. - ¿Por qué la empresa no ha priorizado la creación de estas políticas?

Respuesta: Porque en el pasado no se consideró como una necesidad crítica debido a la confianza excesiva en proveedores recurrentes.

Análisis: Aquí se llega a la causa raíz: la falta de previsión y gestión de riesgos en la cadena de suministro.

Diagrama de Espina de Pescado (Cause and Effect Diagram)

También conocido como diagrama de Ishikawa, categoriza y visualiza las posibles causas de un problema. Srinivasaragavan et al., (2024) indica que el Diagrama de Espina de pescado el debe escribirse en el lado derecho de la pizarra. Se debe dibujar una flecha que termine en el problema en cuestión, y se deben escribir seis categorías principales que llevaron al problema como ramas principales. Cada categoría principal debe enumerar todas las posibles causas debajo de ella.

Métodos de análisis estadístico

Incluyen histogramas y gráficos de control, útiles para problemas relacionados con la variabilidad.

Mapeo de procesos

Identifica fallos en pasos específicos dentro de un flujo de trabajo.

Plantillas y Formularios para el Análisis de Causa Raíz

El uso de plantillas estructuradas facilita la implementación del Análisis de causa raíz. Algunas opciones comunes incluyen:

- Plantillas en Excel: Estas permiten registrar problemas, acciones correctivas y resultados de manera organizada. En el anexo 01 incluimos un ejemplo del uso del excel.

- Formularios estándar: Simplifican la recolección de datos y resaltan áreas críticas.

Ejemplos del uso del Análisis de Causa Raíz

Ejemplo en el sector salud

El análisis de causa raíz (ACR) es un marco de análisis utilizado en la atención médica para determinar las causas sistémicas y prevenir la recurrencia de eventos adversos (Percarpio et al., 2008). De acuerdo con Singh et al., (2024) el análisis de causa raíz proporciona un método de evaluación de los “errores médicos” de modo que se pueda implementar una intervención basada en el sistema en lugar de culpar a los médicos individuales.

En un entorno hospitalario, el ACR puede revelar que las caídas se deben a una iluminación insuficiente o la ausencia de barandales, proponiendo mejoras específicas. Shaqdan et al., (2014) reporta que el análisis de causa raíz y el análisis de modo y efecto de fallas se utilizan para mantener altos estándares en la calidad de la atención médica e incorporar modificaciones que ahorren tiempo y costos para afectar favorablemente el entorno de atención al paciente.

Ejemplo en gestión de proyectos

Un retraso en la entrega podría originarse en la falta de recursos o una planificación inadecuada. El ACR ayudaría a identificar y corregir estas deficiencias.

Tilocca et al., (2024) empleó el diagrama de espina de pescado y el árbol lógico tradicional (el método de los 5 por qué) para analizar el fracaso en el mercado de la microturbinas de gas, y concluyó que la metodología propuesta demostró ser capaz de resolver problemas complejos relacionados con los negocios y la tecnología de una manera más científica, holística y objetiva con respecto a las prácticas comunes de la industria.

Ejemplo en la educación

Francis (2021) reportó el uso del método de los 5 ¿Por qué? para ayudar a los estudiantes a profundizar en el análisis (causas y efectos) de un problema social en las instituciones de EE.UU; y cree que el uso del análisis de causa raíz por los estudiantes universitarios se convierte en una herramienta para desarrollar el pensamiento crítico y las habilidades de colaboración en los estudiantes.

Aplicaciones Específicas del ACR

Análisis de Causa Raíz en Six Sigma

El análisis de causa raíz (ACR) es una técnica clave en Six Sigma que se utiliza para identificar las causas fundamentales de un problema y asegurarse de que se solucionen permanentemente. En el contexto de Six Sigma, ACR se integra principalmente durante la etapa Análisis del ciclo DMAIC (Define, Measure, Analyze, Improve, Control).

Pasos en el Uso del ACR en Six Sigma

- Definición del Problema:

- Identificar claramente el problema en términos medibles.

- Ejemplo: «El porcentaje de productos defectuosos en la línea de ensamblaje ha aumentado al 8%.»

- Recopilación de Datos:

- Usar herramientas de Six Sigma como hojas de verificación, histogramas y gráficos de control para entender la magnitud y el contexto del problema.

- Ejemplo: Analizar defectos por turno, máquina o lote.

- Identificación de Causas Potenciales:

- Usar herramientas como:

- Diagrama de Ishikawa (Causa-Efecto): Para agrupar las posibles causas en categorías como métodos, materiales, mano de obra, máquinas, entorno y medición.

- Los 5 Porqués: Preguntar «¿Por qué?» sucesivamente hasta llegar a la causa fundamental.

- Usar herramientas como:

- Análisis de Datos:

- Verificar las posibles causas mediante datos cuantitativos.

- Ejemplo: Utilizar un análisis de Pareto para identificar las principales causas de los defectos.

- Validación de la Causa Raíz:

- Confirmar que la causa identificada tiene una correlación directa con el problema.

- Esto puede hacerse con pruebas o experimentos controlados.

- Implementación de Soluciones:

- Diseñar e implementar soluciones para eliminar la causa raíz.

- Ejemplo: Si la causa es un procedimiento mal definido, rediseñar e implementar un nuevo estándar de operación.

- Seguimiento y Control:

- Usar gráficos de control para monitorear el proceso después de implementar la solución y asegurarse de que el problema no regrese.

ACR en Lean Management

En Lean Management, el análisis de causa raíz (RCA) es una herramienta fundamental para identificar y eliminar las causas subyacentes de los problemas que generan desperdicios o ineficiencias en los procesos. Esto es esencial para cumplir con el principio clave de Lean: mejorar continuamente los flujos de valor y eliminar actividades que no agregan valor.

Pasos en el Uso del RCA en Lean

- Definición del Problema:

- Especificar claramente qué problema se está abordando, preferiblemente desde la perspectiva del cliente.

- Ejemplo: «El tiempo de entrega de pedidos ha aumentado en 3 días en el último mes.»

- Mapeo del Proceso (Value Stream Mapping):

- Analizar el flujo de trabajo y los puntos donde se genera el problema.

- Identificar pasos que no agregan valor y analizar cómo impactan en el problema.

- Identificación de Causas Potenciales:

- Usar herramientas visuales como:

- Diagrama de Ishikawa (Causa-Efecto): Para identificar posibles categorías de causas.

- Los 5 Porqués: Para profundizar en el análisis de cada causa.

- Usar herramientas visuales como:

- Validación de la Causa Raíz:

- Confirmar con datos y observación directa en el lugar donde ocurre el trabajo (Gemba) que la causa raíz identificada está realmente relacionada con el problema.

- Ejemplo: Si la causa potencial es la falta de materiales, validar revisando el historial de inventario.

- Implementación de Contramedidas:

- Diseñar acciones que eliminen la causa raíz y aseguren que el problema no se repita.

- Ejemplo: Implementar un sistema de reposición just-in-time para evitar faltantes de materiales.

- Seguimiento y Mejora Continua:

- Monitorear el proceso para asegurarse de que las contramedidas sean efectivas.

- Usar indicadores clave de rendimiento (KPIs) para medir el impacto de las mejoras.

ACR vs FMEA

Aunque ambos se relacionan con la gestión de riesgos, el ACR analiza problemas ya ocurridos, mientras que el FMEA (Análisis Modal de Fallos y Efectos) es preventivo, identificando riesgos potenciales. Al respecto, Shaqdan et al., (2014) reporta que el análisis de causa raíz y el análisis de modo y efecto de fallas se utilizan para la prevención de errores o errores recurrentes para crear un lugar de trabajo más seguro.

Tabla 01: Análisis Comparativo: Análisis de Causa Raíz (RCA) vs. Análisis Modal de Fallos y Efectos (FMEA).

| Aspecto | Análisis de Causa Raíz (RCA) | Análisis Modal de Fallos y Efectos (FMEA) |

|---|---|---|

| Propósito | Identificar y eliminar la causa raíz de un problema que ya ocurrió. | Identificar fallos potenciales en un sistema o proceso antes de que ocurran y priorizar su mitigación. |

| Momento de Aplicación | Reactivo: Se aplica después de que el problema ha ocurrido. | Proactivo: Se aplica durante la planificación o diseño de procesos o sistemas para prevenir problemas. |

| Enfoque | – Se centra en un problema específico. – Busca la(s) causa(s) raíz que llevaron al evento. | – Examina múltiples posibles fallos en un sistema. – Analiza modos de falla, efectos y causas para cada componente o proceso. |

| Herramientas Clave | – Diagrama de Ishikawa (Causa-Efecto). – Los 5 Porqués. | – Tabla FMEA estructurada. – Escalas de gravedad, ocurrencia y detección (RPN: Número de Prioridad de Riesgo). |

| Resultados Esperados | – Eliminación de la causa raíz y prevención de recurrencia del problema. | – Lista priorizada de fallos potenciales con planes de acción para mitigarlos o reducir su impacto y probabilidad. |

| Aplicación Común | – Resolución de problemas recurrentes en producción, calidad o servicios. | – Diseño de nuevos procesos o productos. – Evaluación de sistemas existentes para identificar vulnerabilidades antes de implementarlos. |

| Nivel de Detalle | Más detallado en el análisis de un único problema, profundizando hasta llegar a la raíz del mismo. | Más amplio, cubriendo múltiples componentes, procesos o sistemas para identificar una variedad de fallos potenciales. |

| Uso de Datos | Requiere datos históricos y evidencia para validar la causa raíz. | Basado en datos históricos, experiencia de expertos y previsión del comportamiento de sistemas y procesos. |

| Requerimientos de Equipo | Equipos interfuncionales para investigar el problema en el lugar donde ocurrió. | Equipos multidisciplinarios con conocimiento técnico del sistema o proceso a analizar. |

| Tiempo de Ejecución | Puede ser rápido o llevar tiempo, dependiendo de la complejidad del problema. | Puede llevar tiempo significativo debido al análisis exhaustivo de cada posible modo de falla. |

| Escalabilidad | Se aplica a problemas específicos y concretos. | Se puede aplicar a sistemas, procesos o productos complejos con múltiples componentes. |

| Cultura Organizacional | Fomenta una mentalidad reactiva pero de mejora continua para resolver problemas. | Promueve una cultura proactiva de prevención y gestión del riesgo. |

Beneficios del Uso de Software de Análisis de Causa Raíz

Las herramientas digitales potencian el ACR, automatizando tareas como:

- Documentación de hallazgos.

- Seguimiento de acciones correctivas.

- Generación de reportes detallados.

Por ejemplo, Ma et al., (2021) propone un marco conceptual del sistema de análisis de causa raíz basado en big data que incluye tres módulos de Identificación de problemas, Identificación de causa raíz y Acción correctiva permanente. Por su parte, Papageorgiou et al., (2022) manifiesta que muchas tecnologías de inteligencia artificial ya se han incorporado con éxito en el marco del análisis de causa raíz hacia la fabricación sin defectos.

Wang et al., (2024) diseñó un método de análisis de causa raíz mejorado con gráficos de conocimiento (KGroot) para un diagnóstico eficiente y eficaz de fallas recurrentes en entornos complejos de microservicios.

Conclusión

El análisis de causa raíz (ACR) es una metodología indispensable para abordar problemas complejos y prevenir su recurrencia. Aplicando herramientas como los 5 Porqués, diagramas de espina de pescado y técnicas avanzadas, las organizaciones pueden transformar sus procesos en modelos resilientes y proactivos. Implementar el ACR no solo soluciona problemas actuales, sino que también establece una base sólida para la mejora continua y el éxito a largo plazo.

Referencias

Doggett, A. M. (2005). Root Cause Analysis: A Framework for Tool Selection. Quality Management Journal, 12(4), 34–45. https://doi.org/10.1080/10686967.2005.11919269

Francis, D. M. (2021). Using Root Cause Analysis to Help Students Examine Social Problems. Teaching Journalism & Mass Communication, 11(1), 61-64.

Groot, W. (2021). Root cause analysis–what do we know?. Maandblad voor accountancy en bedrijfseconomie, 95(1/2), 87-93.

Ma, Q., Li, H., & Thorstenson, A. (2021). A big data-driven root cause analysis system: Application of Machine Learning in quality problem solving. Computers & Industrial Engineering, 160, 107580. https://doi.org/10.1016/j.cie.2021.107580

Oliveira, E., Miguéis, V.L. & Borges, J.L. Automatic root cause analysis in manufacturing: an overview & conceptualization. J Intell Manuf 34, 2061–2078 (2023). https://doi.org/10.1007/s10845-022-01914-3

Pargaonkar, S. (2023). Defect management and root cause analysis: Pillars of excellence in software quality engineering. International Journal of Science and Research (IJSR), 12(9), 53-55.

Papageorgiou, K., Theodosiou, T., Rapti, A., Papageorgiou, E. I., Dimitriou, N., Tzovaras, D., & Margetis, G. (2022). A systematic review on machine learning methods for root cause analysis towards zero-defect manufacturing. Frontiers in Manufacturing Technology, 2, 972712. https://doi.org/10.3389/fmtec.2022.972712

Percarpio, K. B., Watts, B. V., & Weeks, W. B. (2008). The Effectiveness of Root Cause Analysis: What Does the Literature Tell Us? The Joint Commission Journal on Quality and Patient Safety, 34(7), 391-398. https://doi.org/10.1016/S1553-7250(08)34049-5

Peerally, M. F., Carr, S., Waring, J., & Dixon-Woods, M. (2017). The problem with root cause analysis. BMJ quality & safety, 26(5), 417-422.

Shaqdan, K., Aran, S., Daftari Besheli, L., & Abujudeh, H. (2014). Root-Cause Analysis and Health Failure Mode and Effect Analysis: Two Leading Techniques in Health Care Quality Assessment. Journal of the American College of Radiology, 11(6), 572-579. https://doi.org/10.1016/j.jacr.2013.10.024

Singh, G., Patel, R. H., Vaqar, S., & Boster, J. (2024). Root cause analysis and medical error prevention. In StatPearls [internet]. StatPearls Publishing.

Srinivasaragavan, D., Ramalingam, K., & Ramani, P. (2024). Root Cause Analysis: Unraveling Common Laboratory Challenges. Cureus, 16(2), e53393. https://doi.org/10.7759/cureus.53393

Tilocca, G., Sánchez, D., & Torres-García, M. (2024). Applying the root cause analysis methodology to study the lack of market success of micro gas turbine systems. Applied Energy, 360, 122717. https://doi.org/10.1016/j.apenergy.2024.122717

Wang, T., Qi, G., & Wu, T. (2024). KGroot: A knowledge graph-enhanced method for root cause analysis. Expert Systems With Applications, 255, 124679. https://doi.org/10.1016/j.eswa.2024.124679

Anexo 01: Aumento en el tiempo de espera en emergencias de un hospital

Problema

Los pacientes están experimentando tiempos de espera superiores a 4 horas en el área de emergencias.

Pasos para Crear el Análisis en Excel

- Identificación del Problema Principal:

- En una celda inicial, escribe el problema: «Aumento en el tiempo de espera en emergencias».

- Listar Posibles Causas:

- Crea una tabla en Excel con columnas como:

- Causa

- Subcausa

- Evidencia

- Evaluación (Probable / No probable)

- Ejemplo de posibles causas:

- Sobrecarga de pacientes

- Falta de personal

- Procesos ineficientes

- Fallas en el sistema de triaje

- Crea una tabla en Excel con columnas como:

- Recopilación de Datos:

- Registra datos históricos sobre tiempos de espera, número de pacientes, disponibilidad de personal, etc.

- Ejemplo de columnas:

- Fecha

- Número de pacientes atendidos

- Tiempo promedio de espera (minutos)

- Personal disponible

- Observaciones

- Análisis de Causa:

- Usa fórmulas en Excel para identificar patrones:

=PROMEDIO(A2:A30)para calcular el promedio del tiempo de espera.=DESVEST.P(A2:A30)para analizar la variabilidad en los datos.

- Usa tablas dinámicas para filtrar por días, turnos o equipos de trabajo.

- Usa fórmulas en Excel para identificar patrones:

- Plan de Acción:

- Agrega una columna para las acciones correctivas:

- Causa: Falta de personal.

- Acción: Contratar personal adicional en turnos críticos.

- Agrega una columna para las acciones correctivas:

Representación Gráfica

- Crea gráficos de líneas o barras para mostrar:

- Tiempos de espera por día.

- Relación entre número de pacientes y personal disponible.

Diseño de la Tabla en Excel

| Problema | Causa | Subcausa | Evidencia | Evaluación | Acción Correctiva |

|---|---|---|---|---|---|

| Tiempos de espera altos | Sobrecarga de pacientes | Alta afluencia en picos | Registros de pacientes > 100 | Probable | Implementar citas programadas |

| Falta de personal | Vacantes no cubiertas | Turnos con < 50% de capacidad | Probable | Contratar personal adicional | |

| Procesos ineficientes | Triaje lento | Tiempo de triaje > 10 minutos | No probable | N/A |

Editor y fundador de «Innovar o Morir». Milthon es Máster en Gestión de la Ciencia y la Innovación por la Universidad Politécnica de Valencia, con diplomas de especialización en Innovación Empresarial (UPV) y Gestión de la Innovación Orientada al Mercado (UPCH-Universitat Leipzig). Cuenta con experiencia práctica en la gestión de la innovación, habiendo liderado la Unidad de Innovación en Pesca del Programa Nacional de Innovación en Pesca y Acuicultura (PNIPA) y trabajado como consultor en diagnóstico para innovación abierta y vigilancia tecnológica. Cree firmemente en el poder de la innovación y la creatividad como motores de cambio y desarrollo.