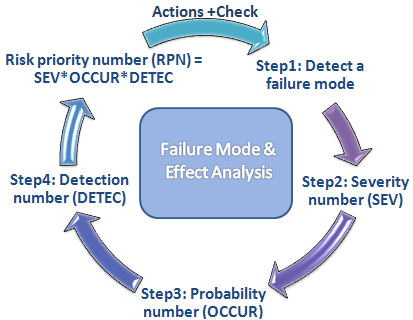

El Failure Mode and Effects Analysis (FMEA), o análisis de modos de falla y efectos (FMEA), es un enfoque sistemático que se utiliza para identificar fallas potenciales en un producto, proceso o sistema y para evaluar las consecuencias de esas fallas. Al priorizar los riesgos, el FMEA ayuda a las organizaciones a mejorar la confiabilidad y seguridad de sus operaciones.

El método de análisis de modos de falla y efectos (FMEA) se utiliza ampliamente como una poderosa herramienta de gestión de la confiabilidad para evaluar y prevenir eficazmente los problemas de riesgo que ocurren en todos los aspectos de la producción, el servicio y el transporte (Li et al., 2023). En este sentido, este artículo profundiza en las complejidades del FMEA, explorando su historia, tipos, aplicación en varias industrias, incluida la atención médica, su papel en Six Sigma y las herramientas y plantillas disponibles para una implementación efectiva.

¿Qué es el Failure Mode and Effects Analysis (FMEA)?

El Failure mode and effects analysis (FMEA), traducido al español como análisis de modos de falla y efectos, es una herramienta proactiva que se utiliza para evaluar las fallas potenciales en un sistema y sus efectos en el rendimiento general. Originalmente desarrollado en la industria aeroespacial en la década de 1940, desde entonces se ha adoptado en varias industrias debido a su eficacia en la gestión de riesgos.

Aguezzoul y Kaicer (2023) destaca que el modelo Failure Mode and Effects Analysis (FMEA) utiliza tres factores: ocurrencia, no detección y gravedad. Por su parte, Rohmah et al., (2024) destaca que el análisis de modos de falla y efectos identifica las causas de las fallas, evaluando su impacto en la calidad del producto.

En esencia, el Failure mode and effects analysis (FMEA) trata de identificar «modos de falla», que son las formas en que un proceso o producto puede fallar, y «efectos», que son las consecuencias de esas fallas. El proceso consta de tres pasos principales:

- Identificar los posibles modos de fallo: determinar todas las formas posibles en que un proceso podría fallar.

- Evaluar los efectos de los fallos: analizar el impacto de cada fallo en el sistema en general.

- Priorizar los fallos en función del riesgo: utilizar un sistema de puntuación para clasificar los fallos en función de su gravedad, incidencia y detectabilidad.

A pesar de las fortalezas de FMEA, Kadechkar y Grigoryan (2024) destacan que el enfoque Failure Mode and Effects Analysis (FMEA) tiene deficiencias, como asumir la misma importancia de los factores y no adherirse a la regla ponderada ordenada.

Tipo de Failure Mode and Effects Analysis

El FMEA se divide en dos tipos principales:

- FMEA de diseño (DFMEA): se centra en la identificación de posibles fallos en la fase de diseño de un producto.

- FMEA de proceso (PFMEA): se concentra en los fallos que podrían producirse durante los procesos de fabricación u operativos.

Diferencias entre DFMEA y PFMEA

Si bien tanto DFMEA como PFMEA tienen como objetivo identificar y mitigar los riesgos, se centran en diferentes etapas del ciclo de vida del producto. DFMEA se ocupa de los riesgos que surgen durante la fase de diseño, mientras que PFMEA aborda los riesgos que ocurren durante las fases de fabricación u operativas. Comprender la distinción entre estos dos tipos de Failure mode and effects analysis (FMEA) es crucial para aplicarlos de manera eficaz en su organización.

La importancia del FMEA en la gestión de riesgos

La implementación del Failure mode and effects analysis (FMEA) en su organización puede generar mejoras significativas en la calidad y la seguridad del producto, lo que reduce la probabilidad de fallos costosos. Es especialmente fundamental en industrias en las que la fiabilidad y la seguridad son primordiales, como la asistencia sanitaria, la automoción y la aeroespacial.

En el ámbito sanitario, por ejemplo, el análisis FMEA se utiliza para anticipar y mitigar los riesgos en los procesos de atención al paciente. Este enfoque proactivo garantiza que se identifiquen y aborden los posibles errores antes de que puedan causar daños.

El análisis FMEA en Six Sigma

El análisis FMEA es una herramienta fundamental en las metodologías Six Sigma, en particular en el marco de trabajo «Definir, Medir, Analizar, Mejorar, Controlar» (DMAIC). Se utiliza durante la fase de «Analizar» para identificar posibles defectos y priorizarlos en función de su riesgo para el proceso. Esta integración garantiza que se aborden primero los riesgos más significativos, lo que conduce a mejoras más efectivas.

Fimahali y Sumiati (2023) emplearon Six Sigma y Failure mode and effects analysis (FMEA) en el análisis de calidad de los productos de agua embotellada, y demostraron la importancia de complementar ambas metodologías para reducir los defectos en los productos.

Ejemplo de análisis de modos de falla y efectos

Para ilustrar cómo funciona el análisis Failure mode and effects analysis (FMEA) en la práctica, considere un ejemplo simple de la industria automotriz:

- Proceso: Fabricación de frenos de automóviles.

- Modo de falla: Pastillas de freno que se desgastan prematuramente.

- Efecto: Eficiencia de frenado reducida, lo que conduce a posibles accidentes.

- Número de prioridad de riesgo (RPN): Se determina multiplicando los puntajes de gravedad, ocurrencia y detección.

- Acciones: Implementar mejores materiales o controles de calidad para evitar un desgaste prematuro.

Este ejemplo destaca cómo se puede utilizar el FMEA para identificar riesgos críticos e implementar soluciones para mitigarlos.

Herramientas y software para FMEA

Existen varias herramientas de software disponibles que facilitan el proceso de FMEA. Estas herramientas agilizan la recopilación, el análisis y la generación de informes de datos, lo que facilita la realización de evaluaciones de riesgos exhaustivas. Algunas herramientas de software de Failure mode and effects analysis (FMEA) populares incluyen:

- APIS IQ-RM PRO: conocido por sus capacidades avanzadas en la gestión de proyectos complejos de FMEA.

- Siemens PLM Software: ofrece sólidas funcionalidades de Failure mode and effects analysis (FMEA) integradas con la gestión del ciclo de vida del producto (PLM).

- Xfmea de ReliaSoft: proporciona un soporte integral para FMEA, incluidas plantillas y funciones de generación de informes.

El uso de estas herramientas puede reducir significativamente el tiempo y el esfuerzo necesarios para realizar FMEA, al mismo tiempo que garantiza la coherencia y la precisión en el análisis.

Creación de una hoja de trabajo de FMEA eficaz

Una hoja de trabajo de Failure Mode and Effects Analysis (FMEA) es el documento principal que se utiliza para registrar todos los pasos del proceso de FMEA. Generalmente incluye columnas para enumerar los modos de falla potenciales, sus efectos, las causas y el número de prioridad de riesgo (RPN). Una hoja de trabajo de Failure mode and effects analysis (FMEA) bien estructurada ayuda a documentar y revisar sistemáticamente todos los riesgos potenciales, lo que facilita la identificación de áreas de mejora. En el Anexo 01 puedes encontrar una plantilla a modo de ejemplo.

Plantillas y hojas de trabajo de FMEA

Para garantizar la coherencia y la eficiencia en la realización de FMEA, muchas organizaciones utilizan plantillas y hojas de trabajo estandarizadas. Estas plantillas proporcionan un formato estructurado para documentar cada paso del proceso de Failure mode and effects analysis (FMEA), desde la identificación de los modos de falla hasta la determinación de las acciones correctivas adecuadas. Las plantillas están disponibles en varios formatos, incluidos Excel y software de FMEA especializado, lo que permite a los equipos elegir la opción que mejor se adapte a sus necesidades.

FMEA en la atención médica

En la industria de la atención médica, el Failure mode and effects analysis (FMEA) es crucial para mejorar la seguridad del paciente. Por ejemplo, se puede aplicar a procesos como la administración de medicamentos o procedimientos quirúrgicos para identificar posibles errores y sus impactos. Al hacerlo, los proveedores de atención médica pueden implementar medidas preventivas, reduciendo el riesgo de eventos adversos.

Una aplicación notable del FMEA en la atención médica es su uso en el desarrollo de protocolos para administrar medicamentos de alto riesgo. Al analizar los modos de falla potenciales asociados, se pueden identificar los posibles errores y sus impactos. Al respecto, Anjalee et al., (2021) revisó la aplicación del Failure mode and effects analysis (FMEA) para mejorar la seguridad de los medicamentos en el proceso de uso de medicamentos, y concluye que FMEA era una actividad grupal eficaz para identificar errores en el sistema, aunque requería mucho tiempo y era subjetivo.

Al asociarse con estos medicamentos, los proveedores de atención médica pueden crear procedimientos más sólidos, lo que reduce las posibilidades de errores de dosificación o reacciones adversas.

Implementación de FMEA: mejores prácticas

La implementación exitosa de FMEA en su organización requiere una planificación y ejecución cuidadosas. A continuación, se presentan algunas prácticas recomendadas para garantizar que su proceso de Failure mode and effects analysis (FMEA) sea eficaz:

- Reúna un equipo multifuncional: involucre a expertos de diferentes departamentos para obtener una comprensión integral de los riesgos potenciales.

- Actualice periódicamente el FMEA: el FMEA no es un ejercicio de una sola vez. Debe actualizarse periódicamente para reflejar los cambios en el proceso o el diseño.

- Use datos históricos: aproveche los datos de fallas anteriores para informar su proceso de Failure mode and effects analysis (FMEA), lo que garantiza que se aborden los riesgos conocidos.

- Priorizar los problemas de alto riesgo: Concéntrese primero en los riesgos más críticos para garantizar que sus esfuerzos tengan el mayor impacto.

Ejemplos de FMEA en diferentes industrias

El Failure mode and effects analysis (FMEA) se utiliza ampliamente en varias industrias, cada una con sus desafíos y requisitos únicos. Aquí se muestra cómo se aplica FMEA en algunos sectores clave:

- Automotriz: En la industria automotriz, FMEA se utiliza para garantizar la seguridad y confiabilidad de los vehículos. Ayuda a identificar posibles defectos en los procesos de diseño y fabricación que podrían conducir a retiros de productos. Aized et al., (2020) utilizó el análisis de modos de falla y efectos para analizar y reducir los riesgos de 42 posibles fallas que pueden ocurrir en las ballestas de los automóviles, y recomiendan acciones para Número de prioridad de riesgo (RPN) mayor a 250, para aumentar la calidad y la confiabilidad del producto.

- Aeroespacial: Dadas las altas apuestas en la industria aeroespacial, Failure mode and effects analysis (FMEA) es una herramienta fundamental para identificar posibles fallas que podrían afectar la seguridad de las aeronaves. Shah et al., (2024) reporta la implementación efectiva del Análisis de modos y efectos de fallas de diseño (DFMEA) para identificar y mitigar hábilmente los riesgos de diseño en una empresa de la industria aeroespacial.

- Fabricación: FMEA en fabricación se enfoca en mejorar la confiabilidad de los procesos de producción, reducir el tiempo de inactividad y minimizar los defectos. Jiang et al., (2023) propone un método de análisis dinámico de modos de falla y efectos (FMEA) para máquinas herramienta CNC en servicio, e introduce datos de operación y mantenimiento al análisis de riesgo de falla tradicional, con la finalidad de que los criterios semánticos y el método basado en datos se integren sistemáticamente, lo que resulta en un mejor desempeño de la evaluación cuantitativa y la clasificación de riesgo de falla dinámica.

- Atención médica: Como se mencionó anteriormente, FMEA se utiliza para mejorar la seguridad del paciente al identificar y mitigar los riesgos en los procesos y procedimientos médicos. Aguezzoul y Kaicer (2023) destaca que Failure modes and effects analysis (FMEA) es un método métodos de evaluación de riesgos más utilizado en el sector de la atención de la salud.

El futuro del análisis FMEA

A medida que las industrias continúan evolucionando, también lo hace el proceso Failure mode and effects analysis (FMEA). Los avances en tecnología, como la integración de la inteligencia artificial (IA) y el aprendizaje automático, están a punto de revolucionar la forma en que se lleva a cabo el FMEA. Estas tecnologías pueden automatizar partes del proceso Failure mode and effects analysis (FMEA), haciéndolo más rápido y preciso.

Por ejemplo, las herramientas impulsadas por IA pueden analizar grandes conjuntos de datos para identificar patrones y predecir posibles modos de falla que pueden no ser inmediatamente evidentes para los analistas humanos. Esto puede conducir a una gestión de riesgos más proactiva y una mayor confiabilidad del producto.

Filz et al., (2021) presentó una metodología Failure Mode and Effect Analysis (FMEA) basada en datos mediante el uso de modelos de aprendizaje profundo en datos históricos y operativos de la etapa de uso de bienes de inversión industrial, los resultados del estudio muestran que la precisión de la predicción de fallas es de alrededor del 95 %. Por su parte, Thomas (2023) reportó el uso de ChatGPT para generar y evaluar rápidamente los modos de falla de varios componentes y sistemas, identificando las posibles consecuencias y recomendando estrategias de mitigación, e informa que el proceso redujo significativamente el tiempo y el costo del proceso de Failure mode and effects analysis (FMEA) y, al mismo tiempo, aumentó la precisión y la minuciosidad de los resultados.

Conclusión

El análisis de modos de falla y efectos (FMEA) es una herramienta poderosa para identificar y mitigar riesgos en una amplia gama de industrias. Ya sea que esté involucrado en la fabricación, la atención médica o cualquier otro sector donde la confiabilidad y la seguridad sean fundamentales, la implementación del FMEA puede ayudarlo a mejorar sus procesos y productos.

Al comprender los diferentes tipos de FMEA, usar las herramientas y plantillas adecuadas y seguir las mejores prácticas, puede asegurarse de que sus esfuerzos de Failure mode and effects analysis (FMEA) sean efectivos y eficientes. A medida que la tecnología continúa avanzando, el papel del FMEA se volverá cada vez más integral para la gestión de riesgos y el desarrollo de productos exitosos.

El futuro del Failure mode and effects analysis (FMEA) es prometedor, con nuevas herramientas y metodologías que hacen que sea más fácil que nunca anticipar y prevenir fallas antes de que ocurran. Si se mantiene informado sobre estos desarrollos y perfecciona continuamente su proceso de FMEA, puede mantener a su organización a la vanguardia de la calidad y la seguridad.

Esta guía completa le ha proporcionado una base sólida en Failure mode and effects analysis (FMEA), desde su historia y tipos hasta ejemplos y herramientas prácticas. Ya sea que sea nuevo en FMEA o que busque mejorar sus procesos existentes, los conocimientos compartidos aquí lo ayudarán a aprovechar al máximo esta herramienta esencial de gestión de riesgos.

Referencias

Aguezzoul, A., & Kaicer, M. (2023). Improving the quality of hospital sterilization process using failure modes and effects analysis, fuzzy logic, and machine learning: Experience in tertiary dental centre. International Journal for Quality in Health Care, 35(4). https://doi.org/10.1093/intqhc/mzad078

Aized T, Ahmad M, Jamal MH, Mahmood A, Ubaid ur Rehman S, Srai JS. Automotive leaf spring design and manufacturing process improvement using failure mode and effects analysis (FMEA). International Journal of Engineering Business Management. 2020;12. doi:10.1177/1847979020942438

Anjalee, J. A., Rutter, V., & Samaranayake, N. R. (2021). Application of Failure Mode and Effect Analysis (FMEA) to improve medication safety: A systematic review. Postgraduate Medical Journal, 97(1145), 168-174. https://doi.org/10.1136/postgradmedj-2019-137484

Filz, M., Langner, J. E. B., Herrmann, C., & Thiede, S. (2021). Data-driven failure mode and effect analysis (FMEA) to enhance maintenance planning. Computers in Industry, 129, 103451. https://doi.org/10.1016/j.compind.2021.103451

Fimahali, A. Y., & Sumiati, S. (2023). Analysis of the Quality of Bottled Drinking Water Products through a Six Sigma Approach and Failure Mode and Effect Analysis (FMEA): (Case Studies: PT XYZ). Journal of Applied Science, Engineering, Technology, and Education, 5(1), 73-82. https://doi.org/10.35877/454RI.asci1729

Jiang, S., Liu, Z., & Chen, J. (2023, May). A dynamic failure mode and effect analysis (FMEA) method for CNC machine tool in service. In Journal of Physics: Conference Series (Vol. 2483, No. 1, p. 012047). IOP Publishing.

Kadechkar, A., & Grigoryan, H. (2024, May). FMEA 2.0: Machine Learning Applications in Smart Microgrid Risk Assessment. In 2024 12th International Conference on Smart Grid (icSmartGrid) (pp. 629-635). IEEE.

Li, Y., Liu, P. & Wu, X. Failure mode and effect analysis approach considering risk attitude of dynamic reference point cumulative prospect theory in uncertainty contexts. Artif Intell Rev 56, 14557–14604 (2023). https://doi.org/10.1007/s10462-023-10501-8

Rohmah, S. L., Alvionita, V., Nainggolan, L. F., & Mulyadi, W. (2024, August). Evaluation of Production Risks Using The Six Sigma Method and Failure Mode and Effect Analysis (FMEA) in Quality Control at PT Busana Indah Global. In International Conference on Economic, Management and Accounting (ICEMAC 2023) (pp. 97-117). Atlantis Press.

Shah, A., Shea, R., & Siskowski, B. (2024). Ensuring Zero Defects Through Effective Design Failure Modes and Effects Analysis Processes in the Aerospace Industry (No. 2024-26-0410). SAE Technical Paper.

Thomas, D. (2023). Revolutionizing failure modes and effects analysis with ChatGPT: Unleashing the power of AI language models. Journal of Failure Analysis and Prevention, 23(3), 911-913.

Anexo 01: Hoja de trabajo básica para realizar un Análisis de Modos de Falla y Efectos (FMEA)

Aquí tienes una hoja de trabajo básica para realizar un Failure mode and effects analysis (FMEA). Este formato te permitirá identificar, evaluar y priorizar los modos de falla, así como desarrollar planes de acción para mitigarlos.

Hoja de Trabajo para Failure mode and effects analysis (FMEA).

1. Información General

- Nombre del proyecto:

- Equipo de trabajo:

- Fecha:

- Proceso/Producto analizado:

- Revisado por:

2. Tabla de Análisis FMEA

| N° | Función/Proceso | Modo de Falla Potencial | Efecto(s) Potencial(es) de la Falla | Severidad (S) | Causa(s) Potencial(es) de la Falla | Ocurrencia (O) | Controles Existentes | Detección (D) | Riesgo Prioritario (RPN = S x O x D) | Acciones Recomendadas | Responsable | Fecha de Implementación | Resultados después de Acciones (S, O, D, RPN) |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | |||||||||||||

| 2 | |||||||||||||

| 3 | |||||||||||||

| … |

3. Instrucciones para Completar la Hoja Failure mode and effects analysis (FMEA)

- Función/Proceso: Describe la función o el proceso específico que se está analizando.

- Modo de Falla Potencial: Indica cómo podría fallar la función o el proceso.

- Efecto(s) Potencial(es) de la Falla: Describe las consecuencias de la falla en el proceso, el producto o el cliente.

- Severidad (S): Asigna un valor (1-10) a la gravedad del efecto de la falla. 10 representa la mayor severidad.

- Causa(s) Potencial(es) de la Falla: Identifica las posibles causas que podrían llevar al modo de falla.

- Ocurrencia (O): Asigna un valor (1-10) a la probabilidad de que ocurra la causa. 10 representa la mayor probabilidad.

- Controles Existentes: Lista los controles actuales que pueden detectar o prevenir la falla.

- Detección (D): Asigna un valor (1-10) a la capacidad de los controles para detectar la falla antes de que ocurra. 10 representa la menor capacidad de detección.

- Riesgo Prioritario (RPN): Calcula el número de prioridad de riesgo multiplicando la severidad, la ocurrencia y la detección (RPN = S x O x D).

- Acciones Recomendadas: Propón acciones para reducir el RPN.

- Responsable: Asigna a un miembro del equipo la responsabilidad de implementar las acciones recomendadas.

- Fecha de Implementación: Establece una fecha límite para la implementación de las acciones.

- Resultados después de Acciones: Una vez implementadas las acciones, reevalúa S, O y D para calcular el nuevo RPN.

Esta hoja de trabajo es personalizable según las necesidades específicas del proyecto.

Editor y fundador de «Innovar o Morir». Milthon es Máster en Gestión de la Ciencia y la Innovación por la Universidad Politécnica de Valencia, con diplomas de especialización en Innovación Empresarial (UPV) y Gestión de la Innovación Orientada al Mercado (UPCH-Universitat Leipzig). Cuenta con experiencia práctica en la gestión de la innovación, habiendo liderado la Unidad de Innovación en Pesca del Programa Nacional de Innovación en Pesca y Acuicultura (PNIPA) y trabajado como consultor en diagnóstico para innovación abierta y vigilancia tecnológica. Cree firmemente en el poder de la innovación y la creatividad como motores de cambio y desarrollo.